Learning Lab Mainfranken

"Wissenstransfer at its best"

Die Verknüpfung von Forschung und Anwendung gelingt mit den Netzwerkpartnern vor Ort - im Labor einer der zahlreichen Forschungseinrichtungen. Je nach Schwerpunktthema wird der passende Ort gewählt.

25.07.2023 Digitale Transformation @ Fraunhofer ISC

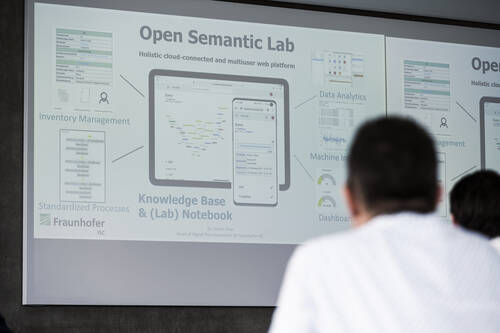

Am 25.07.2023 fand das dritte Learning Lab im Fraunhofer ISC statt. Im Fokus des Netzwerktreffens stand die digitale Transformation der Materialwissenschaften. Dr. Simon Stier, Leiter Digitale Transformation, Fraunhofer ISC, führte thematisch in die Veranstaltung ein. „Prozesse im Mittelstand automatisieren: Daten erheben, auswerten und nutzen“ lautete der Titel des Vortrags. Ziel der Forschung am Fraunhofer ist es, eine open-source basierte Wissensdatenbank zu erzeugen, um das vorhandene – analoge – Wissen zu digitalisieren. Dadurch und durch die Verknüpfung der Informationen gelingt es, Daten in strukturierter Form bereitzustellen und langfristig nutzbar zu machen. Anschaulich präsentierte der Experte, dass dies auch für kleine und mittelständische Unternehmen möglich ist. Das Team steht für Fragestellungen und Entwicklungen als Ansprechpartner zur Verfügung.

Anschließend referierten Dr. Sofia Dembski und Prof. Jan Hansmann (THWS) zum Thema „Cross Industry: Lab 4.0 für die Medizin- und Materialforschung“. Folgende Ergebnisse wurden im Rahmen der Projekte erzielt:

• Verschiedene vollautomatisierte Anlagen wurden aufgebaut.

• Diese Anlagen sind flexibel, steigern den Durchsatz, verringern Personalkosten und liefern Produkte mit gleichbleibenden Eigenschaften.

• Der Zwei Arm Roboter ermöglicht eine Automatisierung nahe am manuellen Laborprozess.

In Zukunft adressieren sie folgende Ziele: Integration weiterer Herstellungsprozesse, Kombination aus Herstellung und Testung sowie die verstärkte Nutzung von künstlicher Intelligenz. Da diese Themen auch für die mainfränkischen Netzwerkpartner interessant sind, besteht künftig verstärkt die Möglichkeit zur Zusammenarbeit im regionalen Kontext.

Die Digitalisierung beschleunigt den gesamten Forschungsprozess erheblich. Daten werden in Echtzeit erfasst und analysiert, was zu schnelleren Entwicklungszyklen führt. Ein Schlüsselaspekt bei der Materialentwicklung ist die virtuelle Materialentwicklung. Durch Simulationen können Wissenschaftler Szenarien testen, bevor sie physische Prototypen erstellen. Dies spart Zeit und Ressourcen. Im Anschluss an die Vorträge konnten die Netzwerkpartner ausgewählte Laborräume besichtigen und erhielten ausführliche Erklärungen zu den aktuell laufenden Forschungsprojekten.

Die Integration von Digitalisierung in die Materialwissenschaften eröffnet ein enormes Innovationspotenzial. Das Learning Lab konnte dem Ziel des Miteinander Lernens gerecht werden und sorgte für intensiven Austausch unter den Anwesenden.

Fotos: Samuel Becker

30.03.2023 Additive Fertigung @ SKZ Modellfabrik

Die Modellfabrik des SKZ wurde im Spätherbst 2022 eröffnet und verbindet die industrielle und die digitale Welt, um unter anderem Innovationen in der Produktion zu ermöglichen. Konkrete industrielle Aufgabenstellungen können hier simuliert und abseits der Serienfertigung in einer industrienahen Umgebung mit hoher Expertise angegangen und erprobt werden. Auf diese Weise entstehen Raum und Zeit, um Lösungen zu erproben und Themen wie Industrie 4.0 konkret umzusetzen.

Ein zentrales Element beim Netzwerkaufbau im Kompetenzfeld Maschinenbau & Automotive stellt die Verknüpfung von Wissenschaft und Anwendung dar. Insbesondere regionale KMU profitieren vom Austausch mit Forschungsinstituten, der persönliche Kontakt kann dabei helfen, Projekte gemeinsam zu initiieren. Ganz nach dem Motto: nur wer sich kennt, kann kooperieren, bieten die Learning Labs die ideale Plattform für Unternehmen und Netzwerkpartner*innen.

Das neue Gebäude des SKZ bot zahlreiche Möglichkeiten, sich zu vernetzen. Zu den Themen Additive Fertigung, Spritzgießen, Fügen und Oberflächentechnik oder Messen und Prüfen 4.0 (Prozessmesstechnik, Zerstörungs-freie Prüfung, Bauteileigenschaften) fanden in den Laboren Vorführungen statt. Abgerundet wurde das Programm vom Netzwerktag, bei dem sich die Teilnehmenden vernetzen und Fachgespräche führen konnten.

21.07.2022 PREDICTIVE MAINTENANCE @ KI-Now

Am 21.07.2022 waren die MaKoMA-Netzwerkpartner zu Gast bei der Fraunhofer IPA-Arbeitsgruppe KI-noW in Schweinfurt. Vor Ort diskutierten die Teilnehmenden den Ausführungen von den Projektbeteiligten Johannes Munk und Jonas Dumler. Nach den Präsentationen verschafften sich die Teilnehmenden einen eigenen Eindruck direkt an den Demonstratoren.

Künstliche Intelligenz (KI) für eine nachhaltig optimierte Wertschöpfung, kurz »KI-noW« – unter dieser Überschrift überführen Wissenschaftlerinnen und Wissenschaftler des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA neueste

Erkenntnisse und Ergebnisse der angewandten Forschung in die industrielle Praxis. Als Außenstelle der Fraunhofer-Projektgruppe Prozessinnovation in Bayreuth werden in Schweinfurt Lösungen für eine umfassende Vernetzung von Fabriken durch den Einsatz digitaler

Werkzeuge für die Industrie erarbeitet. Die Arbeitsgruppe »KInoW« ist Ansprechpartner für die Entwicklung durchgängiger

Szenarien in Unternehmen und zeigt auf, welchen Nutzen der Einsatz von KI für das produzierende Gewerbe hat und wie eine

Integration entsprechender Anwendungen erfolgen kann.

In einem gemeinsamen Use-Case mit dem Automobilzulieferer Brose wurde untersucht, wie fortschreitender Verschleiß von Werkzeugen bei der CNC-Fräsbearbeitung von Schmiedeteilen aus Stahl automatisch erkannt und prognostiziert werden kann. Ziel ist die Optimierung der Standzeit von Werkzeugen in der NC-Zerspanung. Die Herausforderung: Ein zu früh durchgeführter Werkzeugwechsel führt zu erhöhten Kosten, ein zu spät durchgeführter Wechsel kann Ausschuss verursachen und zu ungeplanten Stillständen führen. Die Lösung: Zur Ermittlung von Signalmustern, die auf einen Werkzeugverschleiß hindeuteten, wurde eine Anlage mit verschiedenen Sensoren nachvernetzt

und über mehrere Wochen hinweg umfassende Daten gesammelt. Durch die anschließende Datenanalyse und das Trainieren von Machine Learning-Modellen konnten geeignete Messstellen identifiziert und die Verschleißzustände aus den Daten extrahiert werden. Aufbauend auf diesen Ergebnissen ist die Implementierung eines Online-Monitoring-Systems zur Identifikation kritischer Verschleißzustände geplant.